Elektriskt ledande plastmaterial kan skrivas ut direkt på tyget

Forskare vid Högskolan i Borås har utvecklat ett elektriskt ledande plastmaterial som går att skriva ut med 3D-skrivare direkt på textilier. Det lägger grunden för en skräddarsydd produktionsprocess för smarta kläder. Metoden är miljövänligare än vanligt tryck.

Dagens resurskrävande produktionsprocesser för tryck på textilier kan snart vara historia. Med en ny metod framtagen vid Högskolan i Borås kan flera led i processen skalas bort.

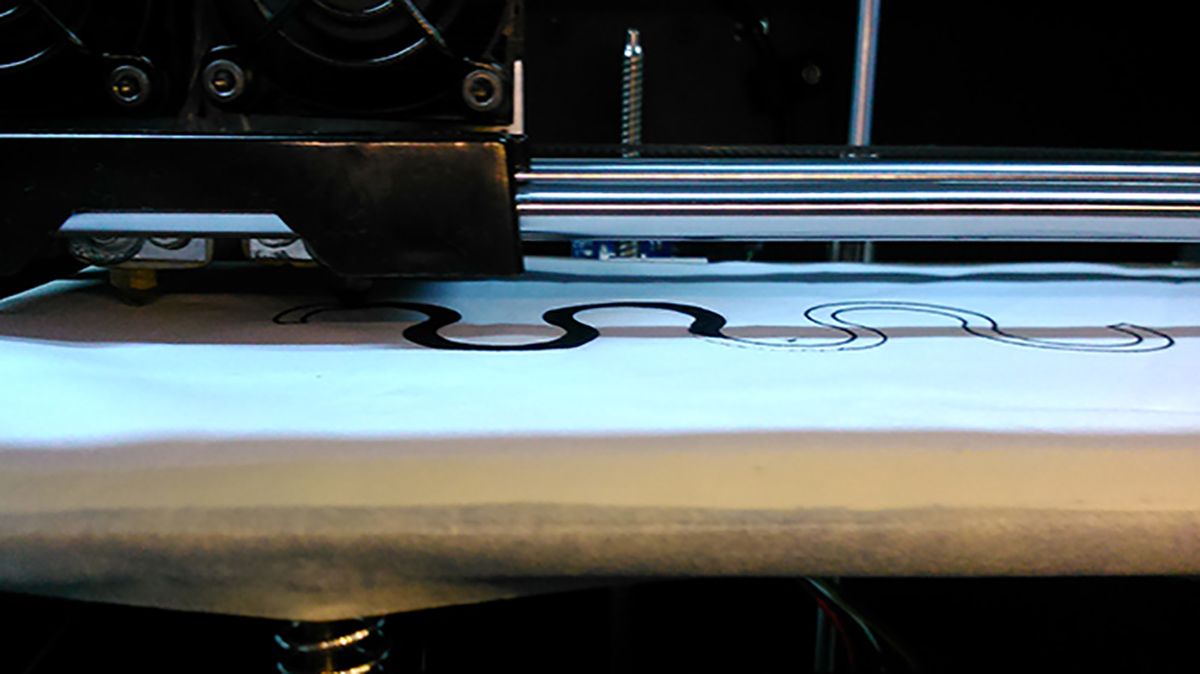

Det kan göras genom att med en 3D-skrivare direkt på textilierna skriva ut det som idag trycks med screen- eller Inkjet-teknik. Detta är särskilt intressant vid produktion av smarta och funktionella textilier.

Razieh Hashemi Sanatgar, Högskolan i Borås, har i sitt doktorandprojekt utvecklat ett nytt polymert material med elektriskt ledande egenskaper som används som filament till 3D-skrivaren. Det handlar om en nanokomposit, en blandning bestående av en polymer i vilket hon blandat en elektriskt ledande nanofiller bestående av kolnanorör och kolpulver. Hon har också gjort en systematisk undersökning av hur olika blandningar av dessa nanokompositer fäster på textilen och vilka egenskaper som uppnås.

Filament – en massa i form av en tråd som matas in i 3D skrivaren

Filler – fyllnadsmaterial

Nanokomposit – ett blandmaterial som innehåller nanopartiklar för att förstärka eller få fram vissa egenskaper

Polymerer – plastmaterial

Vinst för miljön

De konventionella tryckprocesser som används idag, som screen- eller med Inkjet-teknik, kräver stora mängder energi, vatten och kemikalier. Den metod som nu tagits fram öppnar för stor flexibilitet i produktionsprocessen.

– Målet med min forskning är att utveckla en integrerad och skräddarsydd produktionsprocess för smarta och funktionella textilier som samtidigt använder mindre mängd vatten, energi, kemikalier, ger mindre mängd avfall och därmed lämnar så lite avtryck i miljön som möjligt. Det är samtidigt positivt ur produktionssynpunkt, då metoden är både kostnads- och resurseffektiv, berättar Razieh Hashemi Sanatgar.

– Ytterligare en vinst är att det går att anpassa produktionen genom att skriva ut nanokompositen direkt på det textila materialet exakt på den plats där det behövs, förklarar hon.

Lyckad blandning av polymer och kolnanopartiklar

En utmaning i projektet var att uppnå och bibehålla de önskade egenskaperna hos elektriskt ledande filament till 3D-skrivaren jämt fördelade, efter att filamentet har passerat genom 3D-skrivaren.

– I projektet har vi lyckats optimera egenskaperna hos nanokompositen före och efter 3D-utskrift, vilket är viktigt för att kunna kontrollera egenskaperna och hur dessa förändras efter utskrift.

Ytterligare en utmaning var att se hur pass väl polymerer och nanokompositer fäster på olika textila material. Resultaten från denna del i projektet fyller en viktig lucka inom forskningsområdet.

– Eftersom 3D-tryck är en ny teknik, så har inte vidhäftningen av polymerer och nanokompositer på textila material utforskats grundligt. Det vi nu har gjort är en systematisk studie där vi har undersökt effekten utifrån olika processparametrar för hur polymerer och nanokompositer fäster på textila material, berättar hon.

Möjliga tillämpningsområden

Exempel på möjliga tillämpningsområden för den nya processmetoden är vid produktion av smarta bandage, VR-handskar, plagg med sensor- och värmeegenskaper, räddningsutrustning, sportplagg som känner av kroppstemperatur, medicinsk utrustning, bil-, flyg- och rymdbranschen, med mera, där du vill styra exakt var det ledande materialet ska placeras på det textila materialet och hur den ledande egenskapen ska fungera.

Fotnot:

Doktorandprojektet har genomförts vid Högskolan i Borås inom SMDTex (Sustainable Management and Design in Textiles), ett doktorandprogram inom Erasmus Mundus om hållbart management och textildesign, i samarbete med University Lille 1, Frankrike, och Soochow University, Kina.

Avhandling:

Kontakt:

Razieh Hashemi Sanatgar, Högskolan i Borås, razieh.hashemi_sanatgar@hb.se